A fundição de alumínio é um processo de fabricação versátil e amplamente utilizado que envolve a transformação de alumínio fundido em objetos sólidos e moldados. Este processo é empregado para criar uma gama diversificada de componentes de alumínio, de formas simples a peças intrincadas e complexas usadas em várias indústrias. O processo de fundição de alumínio inclui várias etapas importantes, cada uma contribuindo para a produção de peças de alumínio fundido de alta qualidade.

1. criação padrão:

O primeiro passo no processo de fundição de alumínio é a criação de um padrão, que serve como uma réplica da parte final. Os padrões são normalmente feitos de madeira, metal ou plástico. A escolha do material padrão depende de fatores como a complexidade da peça, o acabamento da superfície desejado e o volume de produção.

2. molde Preparação:

O padrão é usado para criar um molde, que é uma cavidade ou espaço negativo que representa a forma da peça final. Existem dois tipos principais de moldes usados na fundição de alumínio:

Moldes de areia: Na fundição em areia, uma mistura de areia e um material aglutinante é embalada em torno do padrão para criar o molde. Este método é versátil e adequado para produzir peças grandes e complexas.

Moldes permanentes: Moldes permanentes, normalmente feitos de metal, são usados em processos como fundição sob pressão e fundição por gravidade. Estes moldes podem suportar o uso repetido e são adequados para produção de alto volume.

3. molde de Montagem:

Para peças complexas ou com características internas, os moldes podem ser compostos de várias partes que se juntam durante o processo de fundição. O conjunto do molde garante que o alumínio fundido flua para todas as áreas do molde, criando uma reprodução completa e precisa do padrão.

4. Preparando o Metal Fundido:

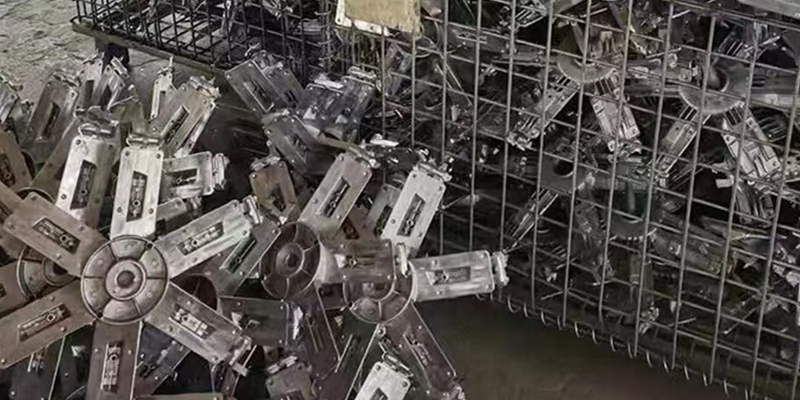

O alumínio, na forma de lingotes ou sucata reciclada, é derretido em um forno. A temperatura na qual o alumínio derrete é de aproximadamente 660,3 graus Celsius (1.220,5 graus Fahrenheit). O metal fundido é cuidadosamente controlado para atingir a temperatura e composição desejadas.

5. Derramando o alumínio derretido:

Uma vez que o alumínio fundido atinge a temperatura apropriada, ele é derramado no molde preparado. OMolde de fundição de alumínio O processo de vazamento deve ser cuidadosamente controlado para evitar problemas como turbulência ou aprisionamento de ar, o que pode resultar em defeitos na fundição final.

6. solidificação:

Depois que o alumínio fundido é derramado no molde, ele começa a esfriar e solidificar. O processo de solidificação é crítico na determinação das propriedades finais da fundição, incluindo sua resistência e integridade. Taxas de resfriamento adequadas e controle do processo de solidificação são essenciais para alcançar as propriedades desejadas do material.

7. Remoção do molde:

Uma vez que o alumínio solidificou, o molde é aberto ou quebrado para revelar a parte fundida. Na fundição em areia, o molde de areia é normalmente separado da fundição, enquanto em processos de molde permanentes, o molde pode ser reutilizado para fundições subsequentes.

8. acabamento e pós-processamento:

A peça de alumínio recém-fundida pode passar por vários processos de acabamento para atender aos requisitos especificados. Esses processos podem incluir usinagem, retificação, polimento ou tratamentos de superfície para obter o acabamento superficial desejado e a precisão dimensional.

9. inspeção e controle de qualidade:

A etapa final no processo de fundição de alumínio envolve a inspeção das peças fundidas quanto a defeitos, precisão dimensional e qualidade geral. Vários métodos de teste não destrutivos podem ser empregados, incluindo inspeção visual, raio-X ou ultrassom, dependendo dos requisitos da aplicação.

10. Usinagem (Opcional):

Em alguns casos, as peças de alumínio fundido podem passar por processos de usinagem adicionais para obter tolerâncias rígidas ou geometrias específicas. A usinagem é frequentemente empregada quando a precisão dimensional da fundição precisa atender a especificações precisas.

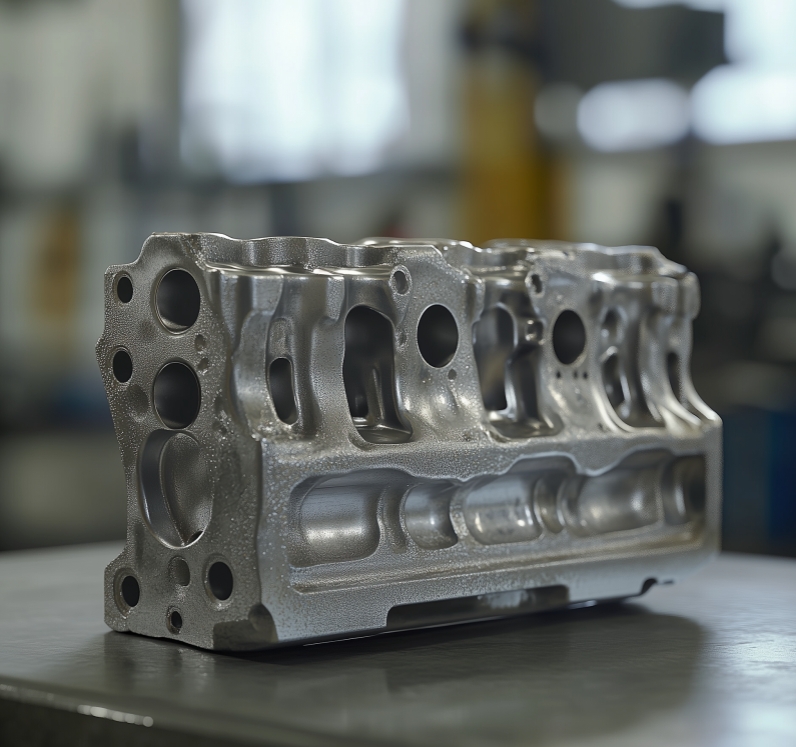

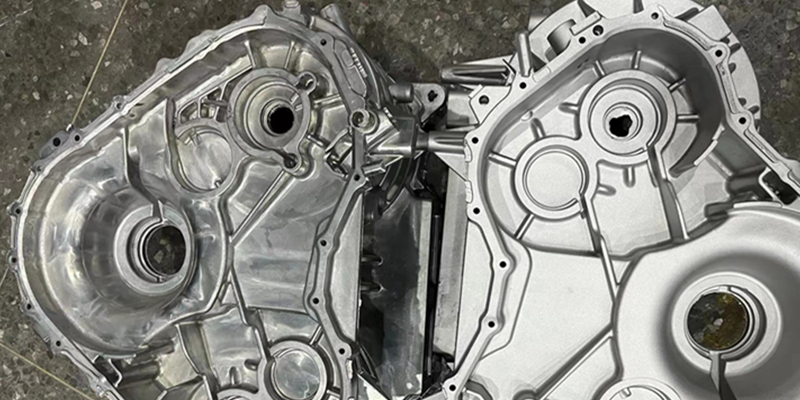

A fundição de alumínio encontra aplicações em uma ampla gama de setores, incluindo automotivo, aeroespacial, construção e bens de consumo. Os produtos comuns produzidos por meio de fundição de alumínio incluem componentes de motor, cabeçotes de cilindro, peças estruturais, trocadores de calor e vários componentes decorativos e funcionais.

Leve: O alumínio é um material leve, tornando os componentes de alumínio fundido ideais para aplicações onde o peso é um fator crítico, como nas indústrias automotiva e aeroespacial.

Alta relação resistência-peso: Apesar de seu baixo peso, o alumínio oferece excelente resistência, proporcionando uma alta relação resistência-peso em componentes fundidos.

Resistência à corrosão: O alumínio forma naturalmente uma camada protetora de óxido, dando-lhe resistência à corrosão e tornando-a adequada para aplicações em ambientes hostis.

Versatilidade: O processo de fundição de alumínio é versátil, permitindo a produção de uma ampla variedade de formas e tamanhos para atender a diversos requisitos de design.

Custo-eficácia: A fundição de alumínio pode ser um método de fabricação econômico, especialmente para corridas de produção de alto volume.

Em conclusão, o processo de fundição de alumínio é um método bem estabelecido e versátil para produzir uma ampla gama de componentes com complexidades variadas. De simples fundição em areia a fundição de precisão, o processo acomoda diversas necessidades de fabricação em todos os setores, fornecendo um meio eficiente e econômico de transformar alumínio fundido em peças funcionais e de alta qualidade.